Monatsgespräch

| Urs Imhof

Leiter Elektrounterhalt und Steuerungsbau

Seit 2017 bei Müller AG Verpackungen | ||

Sicherheit kommt immer zuerst

Elektrizität ist unsichtbar und geruchlos. Für uns im Alltag ist sie selbstverständlich immer da, wenn wir Licht brauchen oder unseren PC starten oder Fässer produzieren. Urs Imhof (51), Leiter Elektrounterhalt und Steuerungsbau, serviert uns im Interview wissenswerte Häppchen aus seinem Berufsalltag, der viel mit Ladung, Strom und Spannung zu tun hat.

Herr Imhof, wie sind Sie Elektriker geworden?

Urs Imhof: Wenn Sie so möchten, auf Umwegen (lacht). Ich habe zuerst die Berufslehre als Milchtechnologe abgeschlossen. Der Beruf war vielseitig, aber ich habe gemerkt, dass ich beruflich etwas Anderes machen möchte. Während der Lehrzeit hat es immer wieder technische Störungen an Maschinen, Anlagen und Software gegeben. Diese haben mich dann interessiert und ich habe früh den Wert einer gut funktionierenden Produktion mit kurzen Ausfallszeiten kennengelernt. So kam es, dass ich eine Zweitlehre in Angriff nahm, als Elektromechaniker bei den Metallwerken Dornach. Das war dann der richtige Job für mich.

Wie ging es dann beruflich bei Ihnen weiter?

Nach dem zweiten Lehrabschluss habe ich dann bei verschiedenen Unternehmen, u. a. Ricola, Feldschlösschen, Weleda, im elektrischen Unterhalt gearbeitet. Im 2014 habe ich beim Eidgenössischen Starkstrominspektorat (ESTI) die Betriebselektrikerprüfung abgelegt. Das hat mich befähigt, als Betriebselektriker selber Installationen im eigengenutzten Niederspannungsnetz vorzunehmen. Im 2017 habe ich dann noch die Weiterbildung zum Instandhaltungsfachmann auf Gebäudetechnik abgeschlossen.

Wie sind Sie zur Müller Packaging gekommen?

Nach einem Bewerbungsverfahren und guten Vorgesprächen bin ich 2017 zur Müller Packaging gekommen. Zu dieser Zeit hat das Neubauprojekt Tramstrasse 20 so richtig Fahrt aufgenommen, was für mich natürlich sehr interessant war. Walter Sies, ehemaliger Leiter Elektro- und Steuerungsbau, der eigentlich im 2018 pensioniert werden sollte, dann aber noch ein Jahr länger hier gearbeitet hat, war in meinem ersten Anstellungsjahr mein «Götti», der mich sehr gut in die Betriebsabläufe eingeführt hat. Nach einem halben Jahr ist die operative Führung rollend an mich übergegangen. Hier muss ich Müller Packaging ein Kränzchen winden, dass sie es ermöglicht haben, eine solide Übergabe zu ermöglichen.

Wie gross ist Ihr Team «Elektrounterhalt und Steuerungsbau» hier in Münchenstein?

In meinem Team arbeiten drei Elektriker (Antoine Scremin, Michael Lederer und Patrick Sonderegger). Zu viert meistern wir die täglich anfallenden Aufgaben und die wiederkehrenden Instandhaltungen sowie diverse Projekte im Bereich der kontinuierlichen Verbesserungsmassnahmen.

Gibt es an den anderen Müller-Standorten auch angestellte Elektriker?

Ich bin als Anlagenverantwortlicher für Müller Packaging (Münchenstein und Reiden) sowie Müller Plastics (Muttenz) für die elektrische Sicherheit zuständig. An den Standorten in Reiden und Muttenz sind Fachpersonen angestellt, die mich in meiner Arbeit unterstützen. In Reiden arbeitet Markus Moschik als Betriebselektriker. Cyrill Scherer sowie Thomas Marti haben letztes Jahr die Anschlussbewilligung mittels bestandener Prüfung erhalten. Das heisst, sie sind nun in der Lage, Motoren abzuhängen und wieder anzuschliessen. Sie dürfen also nach wie vor keine Installationen vornehmen, können nun aber stärker mithelfen und Markus Moschik unterstützen. In Muttenz (Müller Plastics) hat jüngst Michael Ehrsam die Anschlussbewilligung erhalten.

Müller Packaging ist eigener Netwerkbetreiber. Was bedeutet das konkret?

Das stimmt. Wir sind eigener Netzwerkbetreiber gemäss Starkstromverordnung, das heisst wir sind direkt dem ESTI unterstellt, was die Bewilligungsverfahren bei Installationen verkürzt und die Netzgebührkosten reduziert, weil wir eigene Trafos unterhalten.

Bilden Sie auch Lernende aus resp. können Sie sich vorstellen, zukünftig Lernende auszubilden?

Hier in Münchenstein macht es aufgrund der Anzahl Anlagen keinen Sinn, Elektriker auszubilden, weil nicht so viele Installationen anfallen. Aber Automatiker wäre eine Lehre, die durchaus Sinn machen könnte. Im Moment bilden die Kollegen in Reiden einen Automatiker aus. Bewährt sich dieses Erstprojekt, dann bin ich gerne bereit, mich hier in Münchenstein für eine Lehrstelle Automatiker einzusetzen. Die Basis wäre gelegt: In meinem Team habe ich einen Berufsbildner (Michael Lederer), was die Sache einfacher macht.

Wie bleiben Sie und Ihr Team fachlich à-jour? Wie informieren Sie sich über neue technische Lösungen und Angebote?

Als Betriebselektriker und als Anschlussbewilligungsträger sind kontinuierliche Weiterbildung zwingend. Es besteht also eine Weiterbildungspflicht. Wird diese verletzt, verliert ein Mitarbeiter seine Bewilligung, an elektrischen Anlagen zu arbeiten. Eine akkreditierte Inspektionsstelle stellt die entsprechenden Weiterbildungszertifikate aus, die wir anschliessend dem Eidgenössischen Starkstrominspektorat (ESTI) einreichen.

Neben diesen geforderten Weiterbildungen informiere ich mich regelmässig via Fachzeitschriften, Messen, Vertreterbesuche, aber auch mittels Webrecherchen, über Aktuelles aus der Branche, über Angebote und Marktentwicklungen.

Was gefällt Ihnen an diesem Beruf?

Die Arbeiten sind abwechslungsreich. Man arbeitet oft alleine, aber auch immer wieder im Team, an unterschiedlich gelagerten Aufgaben, die interessant und herausfordernd sind. Herausforderungen zu meistern finde ich faszinierend. Ich muss mich in eine Aufgabenstellung eindenken können, muss Lösungen erarbeiten und dabei die Sicherheitsregeln befolgen. Und ich erhalte unmittelbar Feedback auf meine Arbeit: wenn nach getaner Arbeit wieder alles rund läuft.

Wie sieht ein typischer Arbeitstag von Ihnen aus?

Bereits auf meinem Arbeitsweg ins Geschäft tausche ich mich via Freisprechanlage in meinem Auto mit meinem Kollegen, der Frühschicht arbeitet, aus. So bin ich bereits bei der Ankunft informiert über allfällige Maschinenausfälle oder Störungen. Dann nimmt der Tag seinen Lauf, wie bei allen Mitarbeitenden: ich gehe geplanten Aufgaben nach, nehme an Sitzungen teil, tausche mich mit meinem Team aus, unterstütze sie bei ihren Aufgaben.

Die Versorgungslage für Steuerungen, speicherprogrammierbare Karten SPS oder kleinere Trafos ist seit Corona und nun auch seit dem Ukraine-Krieg sehr angespannt, was viel Koordinationsarbeit generiert. Wir können bestimmte Aufgaben nur erledigen, wenn alle Komponenten bei uns im Haus sind. Wir sind also sehr abhängig und können erst konkret planen, wenn uns alle nötigen Materialien angeliefert wurden. So sind derzeit einige Aufgaben zurückgestellt, was ich dann intern auch kommunizieren muss.

Schutz und Sicherheit sind in Ihrem Beruf lebenswichtig. Wie begegnen Sie der Kraftquelle Strom?

Elektrizität ist unsichtbar und geruchlos. Wir können die Gefahr mit unseren Sinnen nicht wahrnehmen. Besonders gefährlich wird es immer dann, wenn nicht klar ist, in welchem Zustand sich eine Anlage oder Installation befindet. Dies müssen wir uns täglich bewusst sein. Die SUVA hat «5+5-Sicherheitsregeln» für spannungsfreies und sicheres Arbeiten aufgestellt, die wir konsequent verfolgen.

Fünf Sicherheitsregeln für spannungsfreies Arbeiten

1. Freischalten.

2. Sichern.

3. Prüfen.

4. Zuerst erden, dann kurzschliessen.

5. Schützen.Fünf lebenswichtige Regeln

1. Für klare Aufträge sorgen.

2. Geeignetes Personal einsetzen.

3. Sichere Arbeitsmittel verwenden.

4. Schutzausrüstung tragen.

5. Nur geprüfte Anlagen in Betrieb nehmen.

Für mich ist wichtig, mit gesundem Menschenverstand und Respekt die 5+5-Sicherheitsregeln zu befolgen. Sie stets präsent zu haben, sie im Team immer wieder zu schulen.

Im Betrieb sieht man Sie oft mit Schutzbrille. Gibt es weiteres Standardequipment, das Ihnen hilft, Schutz und Sicherheit hochzuhalten?

Wir haben spezielle Schutzkleidung, die in verschiedenen Schutzklassen definiert ist und die je nach Gefährlichkeit der Arbeit zum Einsatz kommt. Im Kern schützt uns diese Kleidung vor sogenannten Störlichtbögen. Darunter können Sie sich eine Flamme vorstellen, die bei einem Kurzschluss entstehen kann, mitunter so gross, dass sie bei Menschen zu starken Verbrennungen führt.

Zur speziellen Schutzkleidung gehören T-Shirts, Jacken, Hosen, Handschuhe, Isolierhandschuhe, Schuhwerk und Helm mit Visier. Dazu arbeiten wir mit isolierten Werkzeugen, die bis 1000 Volt geprüft sind.

Ich arbeite gerne. Aber das wichtigste für mich ist die Gesundheit und das Familienleben. Darum ist es nötig, die Sicherheit beim Arbeiten permanent hochzuhalten. Auch wenn eine Arbeit einmal länger geht ist penibel auf die Sicherheit zu achten. Improvisieren geht nicht, wir müssen uns die nötige Zeit nehmen, nichts aufs Spiel setzen. Ich sage immer: «Sicherheit kommt immer zuerst. Darum stets schauen, denken und dann handeln.»

Sie machen stets einen ruhigen gefassten Eindruck, sind immer freundlich und hilfsbereit. Sind Sie immer so oder gibt es Momente im Beruf, wo Sie «unter Spannung» sind oder Sie etwas aus der Ruhe bringt?

Mein Beruf bringt es mit sich, ruhig und besonnen zu arbeiten, den Gefahren aus dem Weg zu gehen, der Sicherheit der Arbeit höchste Priorität beizumessen. Deshalb agiere ich bewusst ruhig und werde wohl so auch wahrgenommen. Das wichtigste bleibt bei der Arbeit bei Müller Packaging, dass die Produktion in den Müller-Betrieben stets aufrechterhalten bleibt. Wenn dann mal eine Maschine stillsteht, erzeugt dies automatisch Druck, denn jetzt gilt es, die Ausfallszeit möglichst klein zu halten. Bei einem Maschinenausfall suchen wir kaskadenartig Lösungen. Also zuerst geht einer vom Team an die Maschine und versucht, den Ausfall zu beheben. Wenn er nicht weiterkommt, holt er Hilfe hinzu, bis hin, dass das gesamte Team nach der besten, raschen Lösung sucht. Auch auf externe Hilfe greifen wir zu, mittels Fernwartung durch ASITECH (Steuerungsbau) oder mittels Gesprächen mit den Spezialisten, wie Roboter- oder Komponentenlieferanten.

Nun haben wir Sie jüngst am Tag der offenen Tür vor der Infotafel «Müller Packaging fängt die Sonne ein» gesehen. Sie haben da das neue Photovoltaik-Projekt für den Standort Münchenstein vorgestellt. Was können Sie dazu sagen?

Es ist ein sehr interessantes Projekt – auch wegen der aktuellen Energieversorgungskrise, die sich abzeichnet. In Anbetracht der aktuellen Lage ist das ein richtiger Entscheid, der hier unser Verwaltungsrat gefällt hat. Ich weiss nicht, ob Sie OSTRAL kennen. Das ist die Organisation für Stromversorgung in Ausserordentlichen Lagen. Sie untersteht der wirtschaftlichen Landesversorgung des Bundes und wird auf deren Anweisung aktiv, wenn eine Strommangellage eintritt. OSTRAL könnte uns Auflagen machen, dass wir 20 Prozent weniger Strom verbrauchen dürfen als im Vorjahr. Mit dem Installieren der neuen Photovolatikanlagen könnten wir zusätzlich mehr als 20 Prozent Strom übers ganze Jahr generieren. So könnten wir durch den eigenen produzierten Strom die OSTRAL-Auflage abschwächen.

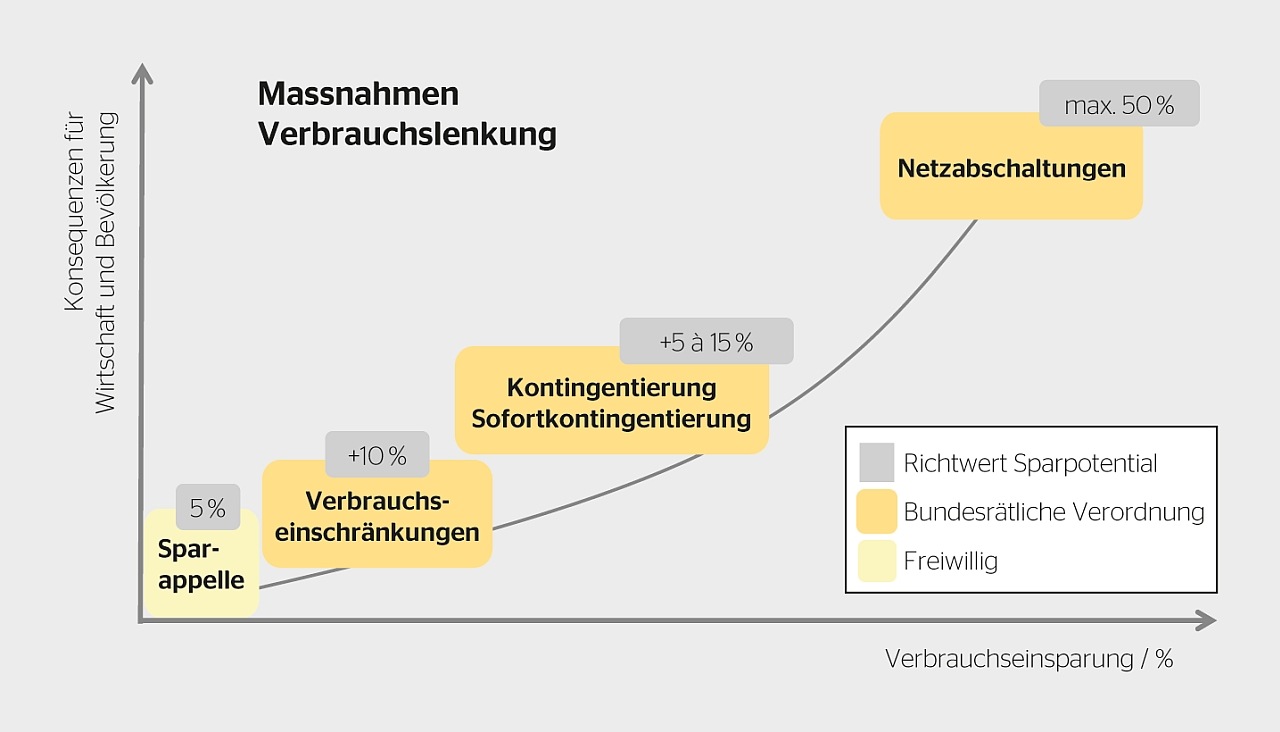

Die vorgesehenen Bewirtschaftungsmassnahmen haben unterschiedlich ausgeprägte Auswirkungen auf Wirtschaft und Bevölkerung. Der Bundesrat setzt die Massnahmen einzeln oder kombiniert ein, angepasst an die jeweilige Situation. Dabei sollen die weniger einschneidenden Massnahmen wie Verbrauchs-einschränkungen oder Kontingentierung bevorzugt werden, um die gravierendste Massnahme – Netzabschaltungen – zu verhindern. Bei Anwendung von Sparappellen zusammen mit Verbrauchseinschränkungen kann beispielsweise bereits ein Sparpotenzial von bis zu 15% erreicht werden. Grafik: Organisation für Stromversorgung in Ausserordentlichen Lagen.

Mit welchen Projektpartnern setzen Sie das Projekt um? Wie ist die Zusammenarbeit angelaufen?

Mit den Firmen Planeco (GU in Münchenstein), Etavis (Elektrounternehmen in Münchenstein) und Spenglerhaus (Dachsanierungen und Abstürzsicherungen in Reinach). Wir hatten am 26.06.2022 das Kick-off-Meeting mit allen Partnern zusammen. Anfangs August beginnen bereits die ersten Dachsanierungen und die permanenten Absturzsicherungen werden installiert. Im September werden dann die ersten Dächer mit Photovoltaik-Panels (Glas-Glas-Module mit 405 Watt) ausgestattet. Eine ehrgeizige Umsetzung, die nur möglich ist, wenn die Partner Hand in Hand arbeiten. Ich habe ein gutes Gefühl, dass die richtigen Partner zusammenarbeiten. Wir verfolgen alle das Ziel, dass wir hier in Münchenstein Ende November die ganze Anlage in Betrieb nehmen können. Auch für den Standort Reiden ist ein Photovoltaik-Projekt aufgegleist. Da ist das Kick-off in der zweiten Hälfte August eingeplant. Es geht was! Das freut mich sehr und ich schätze sehr, dass ich hierbei mitwirken kann.

Die Elektromobilität nimmt stark zu. Hat sich Müller Packaging auch hier bereits Gedanken gemacht, Mitarbeitenden und Besuchern Ladestationen für ihre Fahrzeuge zur Verfügung zu stellen?

Das Thema ist auf der Agenda, hat aber vorderhand nicht höchste Priorität. Die Geschäftsleitung wartet aufgrund der aktuellen Versorgungslage und Energiekrise noch zu, bis wir Ladestationen zur Verfügung stellen, was ich gut verstehen kann. Ladestationen sind also präsent in den Köpfen, die Umsetzung wird kommen, einfach noch nicht in den nächsten Monaten.

Was braucht es, damit ein Industriebetrieb wie Müller Packaging energieeffizient wird?

Energieeffizienz bedeutet ja, dass überall – wo möglich – Energie gespart wird. Das ist beispielsweise bei der Beleuchtung möglich (durch LED-Einsatz), bei Motoren (durch effiziente IE4-Motoren und –Lüfter; sie haben einen höheren Wirkungsgrad ggü. IE1- bis IE3-Motoren) oder indem man die Energiebeschaffung z. B. auf Wärmepumpen umrüstet. Es gibt verschiedene Möglichkeiten, die Energieeffizienz zu steigern. Im Endeffekt geht es aber um Investitionen, die sich rechnen müssen.

Wo steht Müller Packaging hier? Wie hoch bezeichnen Sie das Optimierungspotenzial um noch energieeffizienter zu werden?

Müller Packaging hat bereits viele Massnahmen für einen energieeffizienteren Betrieb umgesetzt. Optimierungspotenzial bleibt aber immer. Hier ist wichtig, permanent an Lösungen zu arbeiten und dafür die nötigen Geldmittel zur Verfügung zu stellen. Hier spüre ich, dass die Geschäftsleitung sich dieser Aufgabe konsequent annimmt. Eine Anschaffung eines Energiemanagementsystems ist auch bereits in Diskussion. Dieses erleichtert es uns dann, nicht produktionswichtige Anlagen temporär abschalten zu können.

Aufgrund der aktuellen Energiekrise hat die Energieeffizienz mehr Bedeutung erhalten. Wir sind hier gefordert, vielleicht mehr als bis anhin. Entsprechende Arbeitsgruppen und Diskussionen laufen bei uns intern seit geraumer Zeit. Ich finde, dass dem Thema hier bei Müller Packaging die gebührende Aufmerksamkeit zukommt. Auch das zeigt mir, dass ich beim richtigen Arbeitgeber angestellt bin.

Herr Imhof, vielen herzlichen Dank für diese energiegeladenen Eindrücke!